發布日期:2017-12-10 16:14

隨著袋式除塵技術的不斷發展與完善,袋式除塵器已成為各工業除塵的首選設備。但是目前袋式除塵器使用中普遍存在一個問題,就是除塵器的運行阻力過高。我們來分析一下造成除塵器運行阻力高的原因主要有哪些:

1、過濾風速太快

袋式除塵器的阻力在很大程度上取決于過濾風速,除塵器結構、除塵布袋、粉塵層的阻力都會隨過濾風速的提高而增加。一臺脈沖袋式除塵器無論用什么濾料,其凈過濾風速都不應該超過1m/min,對微細粉塵層,由于粉塵粒子相互間細密的搭接,則需要更低的過濾風速,否則將會大大增加除塵器的運行阻力。但是,很多除塵設備廠家在選型時為了產品能在市場競爭中更有競爭力而不顧其他的提高過濾風速,以達到降低設備成本的目的,這種除塵器的設備阻力一定會高于正常值。

但是,盲目地降低過濾風速,并不能完全保證提高除塵效率,也不一定能夠降低過濾阻力,還可能造成不必要的經濟損失;只有在充分了解粉塵性質及系統特性的基礎上,優化除塵器本體結構設計,正確進行經濟技術分析,才能合理地確定過濾風速。

2、氣流上升速度快

氣流上升速度是指煙氣在除塵布袋空間內的流動速度,氣流上升速度是衡量除塵器結構性能優劣的重要參數,對低壓型脈沖袋式除塵器的性能影響比較大。在相同的處理風量條件下,氣流上升速度取得大,說明在有效的袋室空間內除塵布袋與布袋之間的間距更小,除塵布袋布置更緊湊,除塵器的外形尺寸更小,但氣流上升速度過大,除塵器的運行阻力也會相應增大。通常情況下,氣流上升速度控制在1m/s左右更能發揮除塵器的使用性能。

3、控制局部氣流速度高

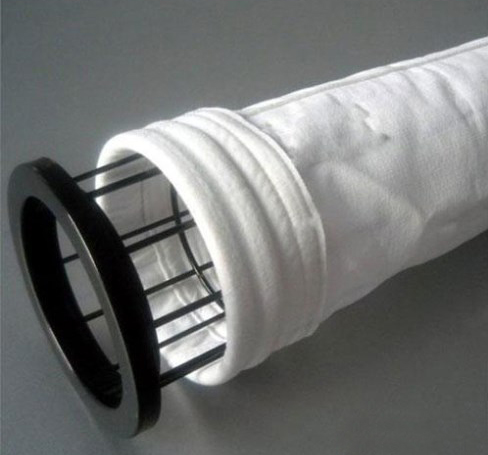

低壓型袋式除塵器的局部氣流速度包括進出風口風速、進風支閥風速、提升閥口風速、凈氣室風速、花板孔風速等,這些風速對除塵器的阻力都會產生一定的影響。在除塵器設計過程中,我們需要盡量加大進出風口、進風支閥口和提升閥口的尺寸,以降低氣流的通過速度,從而降低除塵器的運行阻力。凈氣室的風速需要通過抬高凈氣室的高度來實現,但抬高凈氣室的高度就意味著設備成本的增加,所以風速的選取要有一個合理的范圍,正常情況下凈氣室的風速控制在3m/s~5m/s。花板孔的風速與濾袋長徑比成正比,相同直徑的濾袋長度越長,花板孔風速就越高。除塵布袋的長徑比必須小于60,否則不僅增加除塵器的運行阻力,還會影響除塵布袋的清灰效果。

4、氣體流量分布不均勻

袋式除塵器在設計時即使理論過濾風速和其他風速取得都很合理,但如果氣流均布措施不到位,每個袋室的實際處理風量就會有高有低;即便在一個袋室內,如果氣流均布措施不到位,每條布袋的實際過濾風速也會不同。所以,在除塵器的進風口處需要有氣體導流板和均風板,需要調節進風支閥的開度以平衡各個袋室的風量,在灰斗內需要設置均風板來分布單個袋室的風量。

5、清灰效果能力差

除塵布袋表面粉塵層對除塵器的運行阻力有很大影響,因而清灰效果尤其重要。影響低壓型袋式除塵器清灰效果的因素有很多,如噴吹壓力、清灰周期、布袋長度、除塵布袋與布袋的間距等。沒有足夠的噴吹壓力和能量,就不能徹底清除除塵布袋表面的粉塵層。但噴吹壓力也不要過大,否則除塵布袋的使用壽命就會大大縮短。噴吹壓力需要控制在一個合理的范圍,需要根據粉塵的黏稠性程度靈活調整,噴吹壓力應控制在0.2MPa~0.4MPa之間。從降低除塵器運行阻力角度講,除塵布袋表面始終處于清潔狀態時的阻力O小,這就需要頻繁對除塵布袋進行噴吹清灰,但這樣是以犧牲濾袋的使用壽命為代價的。所以在實際操作過程中,我們需要根據煙氣中粉塵的濃度大小、粉塵的黏稠性靈活調整清灰周期。

6、粉塵濃度過高

除塵器阻力的上升速度與煙氣中的粉塵濃度大小有關,如果通過相應的措施先將煙氣中的部分粉塵收集,之后再通過濾袋進行過濾凈化,就能減輕除塵器的過濾負荷,阻力上升的速度也會降低。預除塵的辦法有很多,比如:在除塵器前端加一個旋風除塵器或在除塵器的進口內部增加旋風裝置,通過旋風離心效應聚集粉塵來達到預除塵的目的;下進風方式的袋式除塵器由于煙氣從灰斗內通過,由于氣流空間突然擴大,粗顆粒粉塵和部分細粒粉塵會沉降下來,因此,下進風方式是公認袋式除塵器中O科學的進風方式。